一、引言

造纸工业是我国的基础工业之一。国内纸浆造纸企业数量大,分布广。旧的造纸机传动系统多采用直流电动机带动各传动辊轴的传动方式,可做到无级调速,但由于碳刷的存在使维护相当麻烦。随着交流变频控制系统及通讯技术的发展,交流变频传动系统在新型造纸机上的应用越来越广泛,调速范围宽,调速性能好,节电,操作简便。现代化的造纸机系统采用上位机、PLC、变频器交流电机构成的系统,完成纸机的监控、运行及生产管理。

二、造纸工艺流程

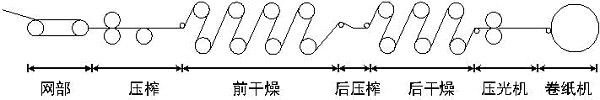

造纸机主要指使纸浆形成纸幅的分部联动的全套设备,基本组成部分按照纸张形成的顺序分为网部、压榨、前干燥、后压榨、后干燥、压光机、卷纸机等。其工艺流程为:流浆箱输出的纸浆在网部脱水成型,在压榨部进行压缩使纸层均匀,经过前干燥进行干燥,接着进入后压榨进行施胶,再进入后干燥器烘干处理,然后利用压光机使纸张平滑,最后通过卷纸机形成母纸卷。其工艺流程图如下:

图1 造纸工艺流程图

三 、造纸传动控制系统构成及控制特点

造纸工艺是一个连续生产过程,因此生产线的连续和有序控制成为造纸工艺的关键。近年来,大量变频器进入造纸行业,并已取得良好的技术和市场效果,奥卓尔QD800系列高性能通用型变频器具有良好的矢量控制特性和丰富的控制功能,强大的可编程逻辑模块让用户可以灵活应用,满足复杂工艺的控制要求。

3.1 系统精度指标

在干扰信号(如负载,供电电压,温度)的影响下,可控变量设定值的最大偏差体现了传动控制系统的稳定性。下述的偏差指可控变量在操作温度时的最大偏移情况,亦即精度的最小水平。

静态速度控制精度:额定转速情况下24 小时速度偏移≤0.05%

24 小时两个相邻传动点的速度差≤0.05%

动态速度控制精度:有干扰(如负载变化)时的短时速度偏移

≤0.1%

3.2传动工艺控制主要特点

速度链功能:

纸机以驱网辊为速度基准,其它传动点需与之协调同步运行。

整机具有全数字速度链功能,到卷纸速度为递增,传动系统停机再启动时的速度和控制参数将保持停车前的状态;

负荷分配功能:

网部的负荷分配:驱网辊为主传动,运行在速度控制方式,真空伏辊、第一导网辊为辅传动,运行在力矩控制方式;

真空压榨辊、真空压榨下辊、吸移辊:真空压榨辊为主传动,运行在速度控制方式,真空压榨下辊、吸移辊为从传动,运行在力矩控制方式。二压辊为主传动,运行在速度控制方式,二压胶辊为从传动,运行在力矩控制方式,烘缸导辊传动负荷分配;

压光机、施胶机、各烘缸毯辊做负荷分配。

分部操作功能:

具有启动/停止、运行/爬行、升速/降速、点动/收紧等操作功能;

烘缸传动具有正反点动功能,利于维护和清理废纸;

压光机和卷纸机具有软张力控制功能。

整机操作功能:

整机正常停车;整机升/降速。

四、 奥卓尔QD800系列变频器特点

奥卓尔QD800系列高性能通用型变频器具有良好的矢量控制特性和丰富的控制功能,强大的可编程逻辑模块让用户可以灵活应用,满足复杂工艺的控制要求。支持Modbus、Profibus DP、Canbus等通讯,较高的频率给定分辨率和输出频率精度,足以满足连续、高效生产应用的需求。本系统中的造纸机主传动采用基本的速度控制方式,从传动采用负荷分配控制。系统采用Profibus DP通讯协议结合PLC程序来完成速度链的控制,实现给定的数字化控制,避免了模拟控制速度链给定环节的信号漂移。主从控制采用CAN总线主从连接功能,主机通过CAN总线通讯将控制信号和给定直接发送给从机,从而保证了系统的稳定性,降低了PLC系统的负荷。

奥卓尔QD800系列变频器特点:

1、奥卓尔QD800系列变频器是奥卓新一代的驱动控制系统,它是集V/F、矢量于一体的驱动系统,多轴资源共享的理念和模块化的设计使得它能实现高效而又复杂的运动控制,其性能远远超过同类系统。

控制电机类型:既能控制感应电机,又能控制同步、力矩及直线电机。

控制功能:既有高精度的速度控制功能,又具有简单定位功能,实现轴的相对和绝对定位。

TIA设计理念:集成的PROFIBUS-DP接口,易于和其它控制系统连接。

2、产品独特性能

全新的空间矢量技术:优秀的矢量算法保证在最低开关损耗前提下实现低频大转矩,高效率电网电压利用率及优化的正弦波输出,使电机工作噪音降低,发热减少。

特有的软件死区补偿:死区时间是变频器低频脉动转矩产生的主要原因,QD800独特的软件死区补偿最大限度地保证低频极速条件下的平稳转矩特性。

优秀的无速度传感器转速跟踪自启动:能够启动正在运转中的电机,保证用户设备平稳继续运行,QD800能够自动识别转速实现平稳转速跟踪。

自动节能运行:独特的软件功率因数调节,根据负载的变化,动态调节功率因数,节省更多的能源。

电压波动抑制:动态自动电压控制(AVC)功能确保输入电压波动±20%时,输出电压波动小于±5%。

完善的保护功能:具有过压、过流、欠压、IGBT短路、反时限过载等保护设计,另外在负载短路、接地情况下能安全保护。

直流电源供电:节省电源投资

内置柔性PWM能耗制动:用户选择适当的制动电阻可方便实现能耗制动。

友好的人机界面,灵活的输入输出接口:LCD中英文显示,提供7路数字输入,2路模拟输出,3路数字输出;八段用户可编程运行,点动电位器设定模式。